MASON

Konzeption und Evaluation eines mobilen Handhabungsroboters zur ortsungebundenen Kommissionierung in der Lebensmittelwirtschaft

Motivation

- Globaler Transport von Stückgütern wie etwa Lebensmitteln erfolgt in der Regel mit Hilfe genormter (Hochsee-) Container

- Um Logistik- bzw. Frachtkosten möglichst gering zu halten und eine möglichst hohe Packungsdichte im Container zu erzielen, werden die Stückgüter (Kolli) nicht auf Paletten in die Container verladen, sondern ohne jegliche Trägerplattform im Container von Hand gestapelt

- Diese Vorgehensweise erspart eine zusätzliche Ladungssicherung mit Gurten oder Folienwicklungen, die weitere Kosten und PVC-Müll erzeugen würden

Ziele

- Entwicklung automatisierter robotischer Systeme um packdicht bzw. Container-formschlüssig Containerbeladungen durchzuführen

- Reduktion von ergonomisch-körperliche Belastung von Mitarbeitern in gekühlten Umgebungsbedingungen

- Geringe Taktzeit bei hohem Durchsatz, sowie geringe Ausfallzeiten durch das robotische System

Umsetzung

- Um die Beladungszeit pro Container möglichst gering zu halten, müssen (Mehrfach-) Greifer bzw. Abschiebe-Konzepte vergleichend evaluiert,

- basierend auf 3D-Daten neue KI-Algorithmen zur toleranten Kolli-Positionierung in der Nähe der Containerwand entwickelt (u.a. Presspassung von Kolli-Stapeln) und

- die deterministische Trajektorien-Planung mit Machine-Learning unter Berücksichtigung von Sicherheitsanforderungen und Maschinenrichtlinien optimiert werden.

Projekt

Motivation

Der globale Transport von Stückgütern wie etwa Lebensmitteln erfolgt in der Regel mit Hilfe genormter (Hochsee-) Container, die per LKW von Produktionsstätten (teils über Zwischenlager) zur weiteren Verladung in Hafenanlagen transportiert werden. Um Logistik- bzw. Frachtkosten möglichst gering zu halten und eine möglichst hohe Packungsdichte im Container zu erzielen, werden die Stückgüter (Kolli) nicht auf Paletten in die Container verladen, sondern ohne jegliche Trägerplattform im Container von Hand gestapelt. Diese Vorgehensweise erspart eine zusätzliche Ladungssicherung mit Gurten oder Folienwicklungen, die weitere Kosten und PVC-Müll erzeugen würden. Der Beladungsprozess ohne Palette mit Presspassung der Kolli an der Containerwand findet heute allerdings rein manuell statt und steht damit in starkem Kontrast zum Automatisierungsgrad moderner Warenverteilzentren, in denen selbst Mischpaletten bereits mit moderner Greifer- und Robotertechnologie kommissioniert werden

Ziele

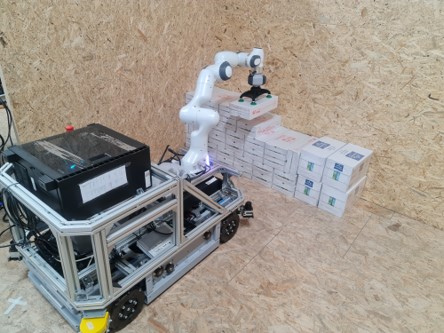

Durch eine automatisierte, sortenreine Beladung von Hochseecontainern auf Basis neuartiger Algorithmen für Greifer und auch Industrieroboter mit präziser Bild- und KI-basierter Kolli-Klassifikation sowie hochzuverlässiger IoT-Kommunikation unter Beibehaltung der Packungsdichte wird nachhaltig Müll vermieden, Kosten gespart und die Arbeitsbedingungen des Logistik-Personals verbessert. Die untere Abbildung zeigt die wesentlichen Systementitäten des geplanten Robotik-Systems auf. Gemeinsam mit Industriepartnern wird somit ein mobiles Robotik-System entwickelt und erprobt, so dass

- algorithmische Innovationen sowie abgeleitete Empfehlungen zur IoT-Kommunikation als Grundlage für eine weitere Produktentwicklungen zur Verfügung stehen (z.B. für die Unternehmen im projektbegleitenden Ausschuss),

- die weitere Digitalisierung der Wertschöpfungskette durch die Schaffung von Schnittstellen, die Daten bzgl. Qualität der Waren bereitstellen, vorangetrieben wird à eine Plattform zur Generierung weiterer Wertschöpfungspotentiale,

- produzierende KMU von signifikant geringeren Logistik-Kosten profitieren,

- mit Robotik ein messbarer Beitrag zu den UN-Nachhaltigkeitszielen („Nachhaltigkeitsziel 9 – Industrie, Innovation und Infrastruktur“) geleistet wird.

Umsetzung

Handhabungsroboter weisen das Potential auf, (Hochsee-) Container automatisiert zu kommissionieren. Der Stand der Technik zeigt jedoch auf, dass ein Optimierungsbedarf bei der Laufzeit für die Kommissionierung, der Fehlerrate erfolgreich positionierter Kolli und der effizienten Ausnutzung des Containervolumens notwendig ist. Hier ist der Randbereich des Containers von entscheidender Rolle. Dieser muss möglichst formschlüssig gepackt sein, damit das Volumen voll ausgeschöpft wird und keine Ladungssicherung notwendig ist. Um die Beladungszeit pro Container möglichst gering zu halten, müssen:

- (Mehrfach-) Greifer bzw. Abschiebe-Konzepte vergleichend evaluiert,

- basierend auf 3D-Daten neue KI-Algorithmen zur toleranten Kolli-Positionierung in der Nähe der Containerwand entwickelt (u.a. Presspassung von Kolli-Stapeln) und

- die deterministische Trajektorien-Planung mit Machine-Learning unter Berücksichtigung von Sicherheitsanforderungen und Maschinenrichtlinien optimiert werden.

Beteiligte Forschungsinstitute

Forschungsvereinigung:

- Forschungsgemeinschaft Intralogistik / Fördertechnik und Logistiksysteme (IFL) e.V.

Beteiligt Forschungsstellen:

- Lehrstuhl für Simulationstechnik und Wissenschaftliches Rechnen der Universität Siegen sowie

- Institut für Unternehmenskybernetik (IfU) e.V. an der RWTH Aachen

Der Schlussbericht des Vorhabens ist auf der Website der IFL erhältlich. Für Rückfragen steht Ihnen Nils Ziebach unter nils.ziebach@vdma.org zur Verfügung.

Gefördert durch

Das Projekt der Forschungsvereinigung Institut für Unternehmenskybernetik e.V. wird über die Arbeitsgemeinschaft industrieller Forschungsvereinigungen „Otto von Guericke“ e.V. (AiF) ab dem 01. Mai 2022 über zwei Jahre im Rahmen der Industriellen Gemeinschaftsforschung (IGF, Vorhaben-Nr. 22403 N) aus Mitteln des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Projektbegleitender Ausschuss

Zur Gewährleistung einer größtmöglichen Praxisnähe des Forschungsvorhabens und dessen Ergebnissen, wird das Projekt von Vertretern verschiedener Industrieunternehmen begleitet, um dabei einen regen Informationsaustausch zwischen Forschungsstätte einerseits und den Industrievertretern andererseits sicherzustellen.